Изпитване за якост на сферичния шарнир и момента на скъсване

Тестът за якост на сферичния шарнир измерва силата, необходима за завъртане на сферичния щифт във втулката на щифта и проверява плавното движение на кормилния шарнир на кормилната система. Тестът за скъсване измерва силата, необходима за преместване на сферичния щифт при завъртане на волана. Частите на Delphi достигнаха нивото на OE части и в двата теста за въртящ момент. Резултатите на конкуренцията варираха от под допустимия диапазон до четири пъти по-висок от необходимия въртящ момент. При по-високи стойности на въртящия момент от OE, воланът може да се усеща тежък и трудно да се изправя след завой, което прави автомобила непредсказуем. Ако въртящият момент е по-нисък от OE, воланът може да се усеща разхлабен и нестабилен.

Тест за изтласк

ване на сферичния шарнир

Измерва силата, необходима за изтласкване/отстраняване на сферичния щифт от корпуса му. Това е важна проверка за безопасност, за да се гарантира, че компонентът може да издържи силите, действащи върху окачването на превозното средство при реална употреба. Ако силата, необходима за изтласкване на сферичния щифт от корпуса му, е под изискванията OE, съществува риск от повреда на шарнира. Delphi е в рамките на този един процент от изисквания толеранс.

Тест за ъглово движение на сферичния щифт

Ако ъгловото движение на сферичния щифт е по-малко от спецификацията OE, това може да ограничи подвижността на волана или окачването, като причини прекомерно напрежение върху компонентите в други системи и доведе до преждевременна повреда. В този тест Delphi отговаряше на спецификациите OE.

Тест за издърпване на сферичния щифт

Той измерва силата, необходима за изваждане на сферичния щифт от корпуса му. Ако силата, необходима за изтласкване на сферичния щифт, е под изискванията OE, съществува риск от повреда на шарнира при нормална употреба на превозното средство, което би довело до загуба на контрол, тъй като главината вече няма да бъде прикрепена към носача на окачването. Както и при други тестове, резултатът на Delphi е в рамките на един процент, изискван от спецификацията OE.

Изпитване на якост на опън на стабилизатора

Проверява корпуса на щифта и здравината на заваръчните шевове чрез прилагане на сила към центъра на корпуса, докато се счупи. Счупването не трябва да възниква в точките на съединението на гредата с корпуса. Ако якостта на опън на стабилизатора е под OE, съществува риск от преждевременна повреда, водеща до нестабилност на автомобила и шум от тропане при шофиране. Благодарение на процеса на заваряване и параметрите на материалите на Delphi, стабилизаторът отговаря на изискванията OE.

Изпитване на устойчивостта на метално-гумените елементи

То потвърждава целостта на използвания процес за проектиране и производство на части. След 220 000 тестови цикъла втулката на Delphi остана непокътната с малки пукнатини в гумата. За сравнение, при представител на конкуренцията настъпи пълна повреда за по-малко от 30 000 цикъла. Това може да доведе до повреда на компонента, в който е монтирана втулката.

Резултати от тестовете за качество на компонентите на кормилната система и окачването на Delphi Technologies

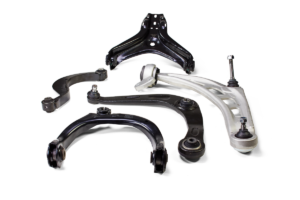

Като част от ангажимента си да поддържа съответствие с OE за всяка от частите си, Delphi наскоро извърши тестове за качество на своите елементи на кормилната система и на окачването като ги сравни с оригиналното OE оборудване и с частите на ключови европейски конкуренти. Измервайки въртящия момент, плавността на движение, здравината и компактността, бяха проведени тестове на сферичните щифтове и стабилизаторите – Delphi отговаряше или оставаше в рамките на толеранса на OE, докато резултатите на конкурентите варираха.

Инженерите на Delphi извършват анализи на размерите, за да осигурят геометрична съвместимост между OE и заместващия продукт, както и строг анализ на химичния състав и механичните свойства на използваните материали. По време на производствения процес се провеждат допълнителни тестове, включително проверки на материалите и размерите, откриване на пукнатини и тестове за корозия.

Всички части на Delphi отговарят на глобалните технически изисквания, независимо дали са предназначени за производители ОЕ или за клиенти на пазара за резервни части. Всички продукти, предназначени за вторичен пазар, подлежат на един и същ строг производствен процес, който включва проверка на производствената част (Production Part Verification, PPV) и процес на одобрение на производствената част (Production Part Approval Process, PPAP). Целта на PPV процеса е да потвърди, че произведената част работи точно както проектираният прототип, а целта на PPAP процеса е да се гарантира, че всяка част отговаря на изискванията, определени в инженерните образци. Например тестването на сферични щифтове на кормилните системи и системите за окачване се фокусира върху тяхната якост и сила. И двата фактора са важни за осигуряване на безопасността на водачите.

Повече информация можете да намерите в уебсайта delphiaftermarket.com

Коментари