Индустрията за производство на пластмаси е една от най-бързо развиващите се индустрии. Произведените от нея компоненти непрекъснато придобиват все по-голямо значение в много сектори, особено в автомобилната индустрия. Използването им има много предимства, между които: намаляване на производствените разходи, увеличаване на иновациите, подобряване на естетическия вид, намаляване на теглото на превозното средство и по този начин намаляване на емисиите на замърсители.

Забелязвайки потенциала в тази област, екипът от специалисти и конструктори от Sierosławski Group проектира и изработи шприцформа за производство на калници. Компанията се специализира в производството на пластмаси и разполага не само със собствен добре оборудван инструментален цех, но и със специализирана лаборатория. Благодарение на използването на технологията за 3D проектиране, възможностите за конструиране и производството на форми за шприцмашини, компанията е в състояние да отговори на все по-високите изисквания на клиентите. Споменатите по-горе калници са още една стъпка към автомобилния сектор и се използват в ремаркета за автомобили. Калниците, на пръв поглед прости продукти, обаче към тях още на етапа на проектиране. се поставят много високи изисквания. На първо място, материалът трябва да отговаря на изискванията, наложени от така наречените разпоредби на REACH, трябва да е устойчив на удари, например камъни, падащи под колелото, или устойчив на температурни промени. А освен това калниците трябва да са естетически издържани – в края на краищата те са външният елемент на превозното средство, който всеки вижда.

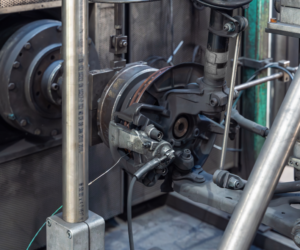

Малко хора знаят, че подготовката на шприцформи изисква много човекочасове от различни специалисти (конструктори, технолози). Работата по формата започва в конструкторския отдел. Въз основа на събраната информация за приложението на детайла, неговите параметри и изисквания, конструкторът пристъпва към проектиране на формата, създава се 3D модел и документация, въз основа на която ще се извършва работата в инструменталния цех. Формата се състои основно от горна и долна матрица, охлаждащи канали и канали за впръскване, които подават течен материал към кухината на формата. Материалът, от който се изработват формите за впръскване, се подлага на много различни процеси на обработка, като: рязане, фрезоване, шлайфане, струговане и дълбаене. Струва си също така да се подчертае значението на провеждането на тестове в лабораторията. Извършваните тестове проверяват ефективността на използвания в производството материал, дизайна на формата и качеството на изработката на матрицата.

Както виждате, производството на един на пръв поглед прост калник всъщност изисква много часове работа от екип от квалифицирани специалисти. Ето защо, когато търсим доставчик на висококачествени пластмасови продукти, трябва да обърнем внимание на техническото оборудване, с което разполага компанията, получените сертификати, използваните технологии.

Коментари