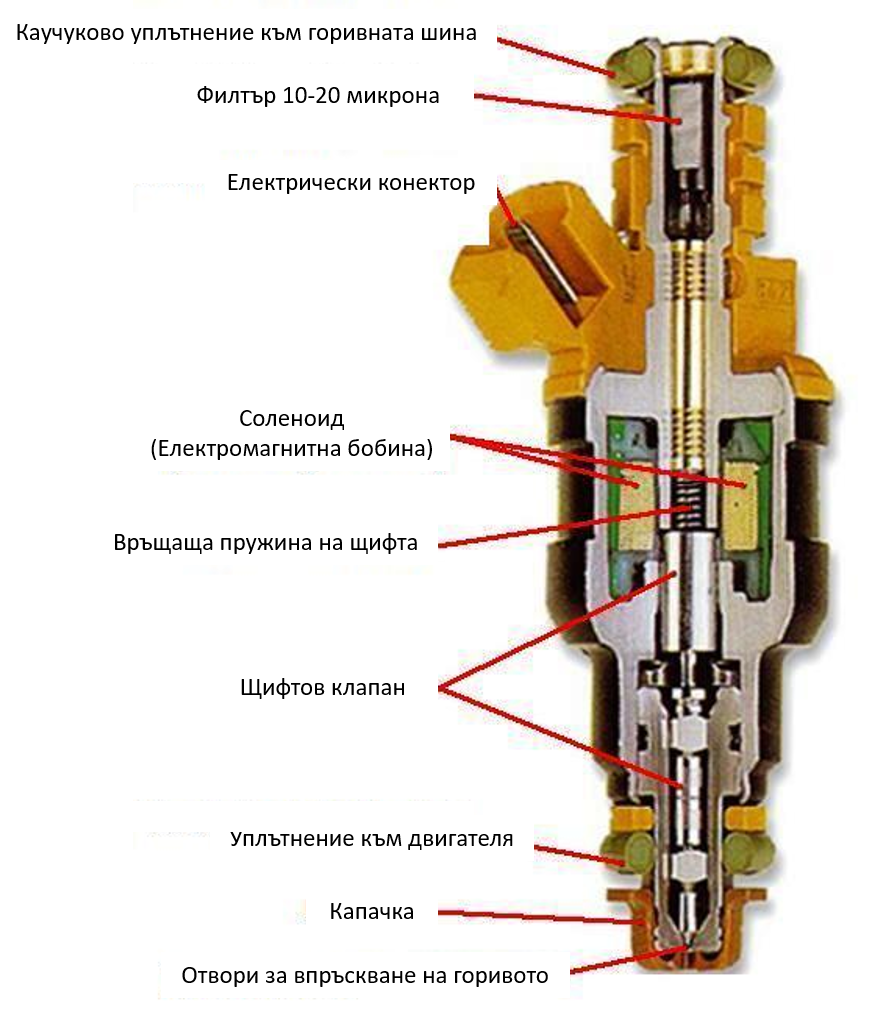

Инжекционните дюзи осигуряват на всеки цилиндър необходимото гориво и едновременно с това го разпръскват, така че да може да изгори най-ефективно в горивната камера.

Принцип на работа на дюзите за впръскване на гориво

Целта на инжекторите е точно впръскване на количеството гориво, изчислено от контролния блок, във всички работни състояния на двигателя. За да се гарантира, че горивото се разпръсква ефективно, като същевременно се свеждат до минимум загубите от кондензация, трябва да се спазват специфично разстояние и ъгъл на впръскване.

Дюзите се задействат електромагнитно. Управляващият блок изчислява и контролира електрическите импулси за отваряне и затварянето им въз основа на текущите данни от сензорите в съответствие с работното състояние на двигателя. Инжекционните дюзи се състоят от корпус, в който се намира магнитна намотка с водач за иглата на дюзата, и игла на дюзата с магнитна арматура. Когато управляващото устройство прилага напрежение към намотката, иглата на дюзата се издига нагоре по водача и освобождава прецизен отвор. Щом напрежението спадне, пружина притиска иглата на дюзата обратно към леглото на клапана и отворът се затваря.

Дебитът, когато инжекционният клапан е отворен, се определя точно от отвора за прецизно отваряне. За да се инжектира количеството гориво, изчислено за работното състояние, управляващото устройство изчислява времето на отваряне на впръскващия клапан в сравнение с дебита. Това гарантира, че винаги се впръсква точното количество. Дизайнът на леглото на клапана и прецизният отвор гарантират оптималното разпръскване на горивото.

Симптоми на проблеми с дюзите

Ако инжекционният клапан е дефектен или не работи правилно, това може да причини следните симптоми на неизправност:

- Увеличен разход на гориво

- Загуба на мощност

- Колебаеща скорост на празен ход

- Лоши показатели на емисиите на отработени газове при тест

Потенциални последващи щети:

- По-кратък експлоатационен живот на двигателя

- Повреда на каталитичния преобразувател и дизеловия филтър за твърди частици

Причини за проблеми с дюзите

- Блокиран екран на филтъра в инжекционния клапан в резултат на замърсено гориво

- Недобре затварящ се иглен клапан, причинен от малки частици мръсотия, остатъци от изгаряне, добавки в горивото

- Запушен, блокирал отвор на дюзата

- Късо съединение в намотката

- Прекъсване на кабела към контролния блок

Отстраняването на неизправности може да се извърши както при работещ двигател, така и при изключен.

Отстраняване на неизправности при работещ двигателя

1.Сравнете количеството инжектирано гориво

Използвайки сравнително измерване на цилиндърите и едновременно измерване на отработените газове, количеството на инжектираното гориво може да се сравни въз основа на спада на оборотите и стойностите на HC и CO за отделните цилиндри. В най-добрия случай стойностите ще бъдат еднакви за всички цилиндри. Ако има големи отклонения между стойностите, може да се окаже, че не се впръсква достатъчно количество гориво (голямо количество неизгоряло гориво = високи стойности на HC и CO, докато малко неизгоряло гориво = ниски стойности на HC и CO). Причината може да е дефектен клапан на дюзата.

2. Прочетете и сравнете напрежението и продължителността на импулса

Сигналът за инжектиране може да бъде прочетен с помощта на осцилоскоп. За тази цел свържете измервателната линия към сигналната линия, а другата линия към подходящо заземяване. При работещ двигател е възможно да се отчете напрежението и продължителността на импулса (време на отваряне) от схемата на сигнала. При отваряне на дросела продължителността на импулса трябва да се увеличава по време на фазата на ускорение и при постоянна скорост на двигателя (около 3000 оборота в минута) трябва да пада обратно или малко под стойността на празен ход. Резултатите на отделните цилиндри могат да се сравняват един с друг, и това може да даде индикация за потенциални неизправности, например за лошо захранване.

3. Измерете налягането на горивото и проверете всмукателната и изпускателната система за течове

Други важни тестове са измерване на налягането на горивото, за да се идентифицират други компоненти, които могат да са неизправни (горивна помпа, горивен филтър, регулатор на налягането) и да се провери за течове всмукателната и изпускателната системи, за да се предотвратят фалшиви резултати от измерванията. Ако сензорът има 2-пинов конектор, най-вероятно това е индуктивен сензор. В този случай може да се определи вътрешното съпротивление, за потенциално късо съединение.

За целта извадете щепсела и проверете вътрешното съпротивление на сензора. Ако стойността на вътрешното съпротивление е 200 до 1000 ома (в зависимост от референтната стойност), сензорът е наред. Ако стойността е 0 ома, има късо съединение, а в случай на M Ohm има прекъсване. Проверката за късо съединение към рамата се извършва с помощта на омметър от свързваща зануляваща точка на превозното средство. Стойността на съпротивлението трябва да се стреми към безкрайност. Тестът с помощта на осцилоскоп трябва да доведе до синусов сигнал с достатъчна сила. В случай на генератор на Хол, трябва да се тества само напрежението под формата на сигнал с квадратна вълна и захранващото напрежение. На този етап трябва да повторим, че използването на омметър може да унищожи генератора на Хол.

Отстраняване на неизправности при изключен двигател

1. Проверете непрекъснатостта на кабелната връзка

Проверете непрекъснатостта на кабелната връзка между инжекторите и управляващия блок (необходима е ел. схема на пиновете). За да проведете това измерване, издърпайте конектора на контролния блок и проверете отделните кабели на съединителите на дюзите към контролния блок. Референтна стойност: Прибл. 0 ома.

2. Проверете кабелната връзка за късо съединение към рамата

Проверете за късо съединение между инжекционните дюзи и управляващото устройство към рамата. С издърпания конектор на контролния блок измерете кабелите от съединителите на дюзите към контролния блок спрямо зануляването на рамата.

3. Проверете бобините на инжекторите за непрекъснатост

За целта свържете омметъра между двата щифта за връзка. Референтна стойност: Прибл. 15 ома (имайте предвид спецификациите на производителя).

4. Проверете бобините на инжекторите за късо съединение към рамата

За тази цел проверете непрекъснатостта на всеки отделен свързващ щифт спрямо корпуса на клапана. Референтна стойност:> 30 MOhm.

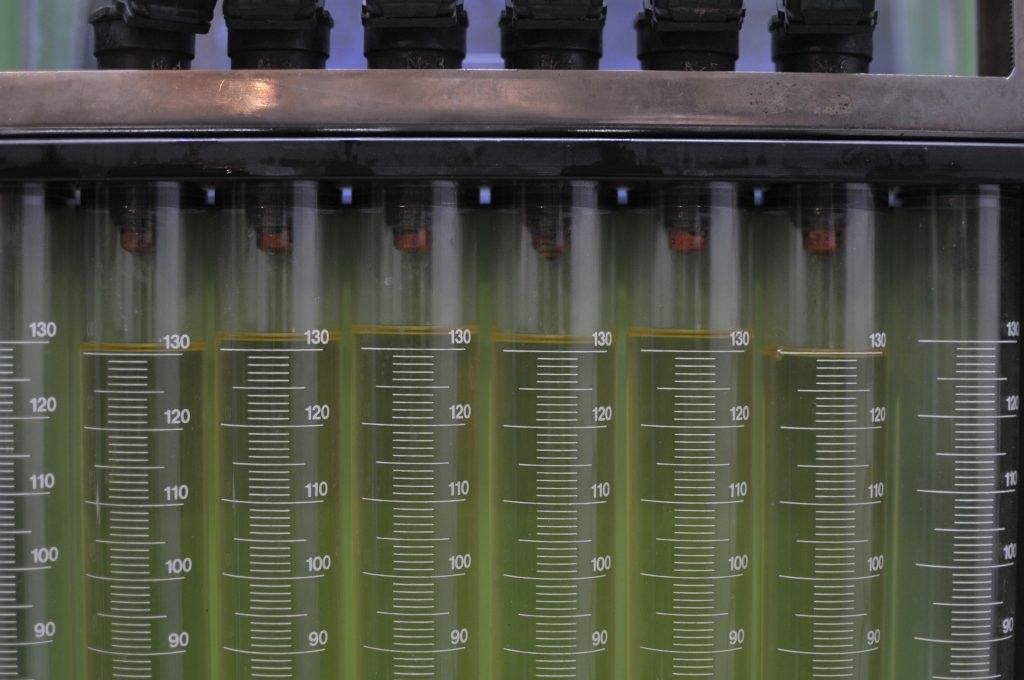

На стационарен тестов стенд е възможно да се тества моделът на пръскане на инжекционните дюзи, когато те са разглобени. В зависимост от производителя на устройството може да е възможно и почистването им.

Източник: HELLA

Коментари