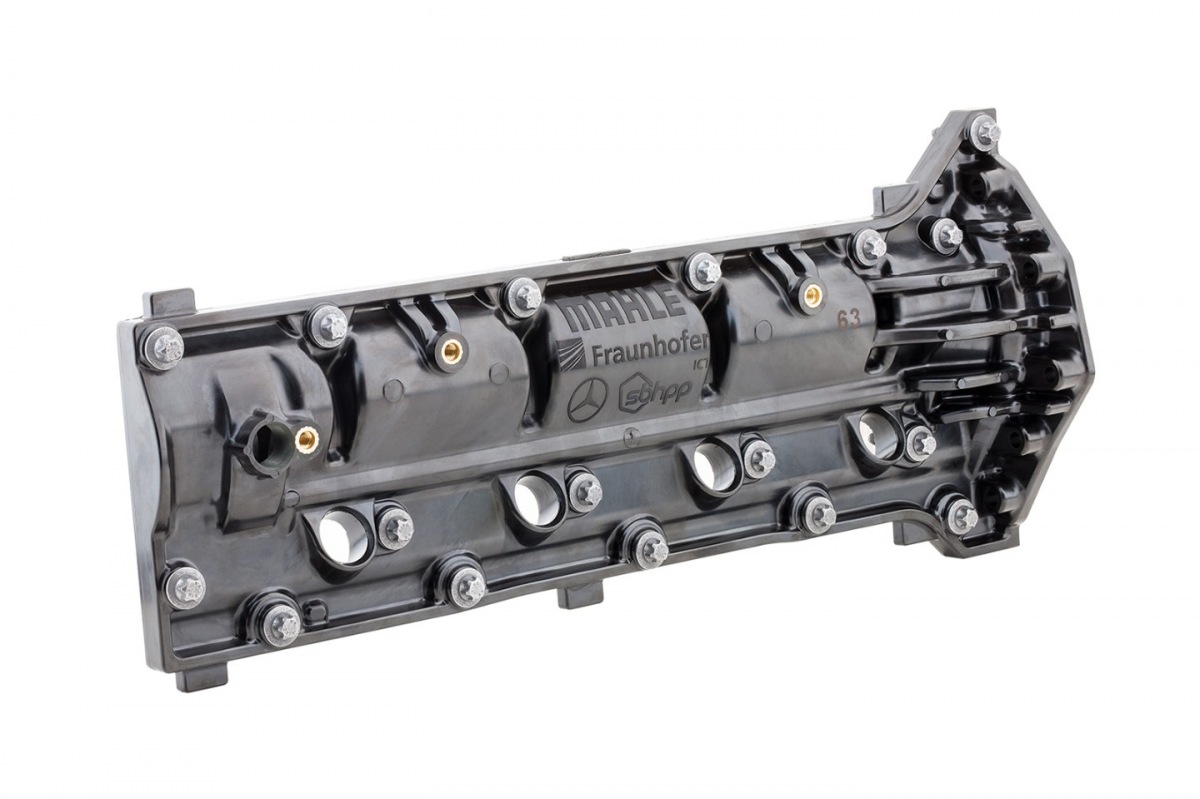

Пластмасата в автомобилите намалява теглото им. В момента обаче модулите на разпределителните валове, които са ключов компонент на силовите агрегати, все още се правят от алуминий. Сега изследователски екип от Fraunhofer Institute for Chemical Technology ICT, в сътрудничество с техните партньори, успя да произведе модул на разпределителния вал от усилени с фибри термореактори. Този лек конструктивен елемент спомага за по-ниско тегло на двигателя и намалява разходите за монтаж. В момента е наличен като функционален демонстрационен елемент.

Разпределителните валове осигуряват надеждно и точно отваряне и затваряне на клапаните на цикъла на зареждане в двигателите с вътрешно горене. Тези клапани са разположени в системата на разпределителния вал, стандартният материал за който все още е алуминий. Но автомобилните производители и доставчици полагат големи усилия за производството на силови двигатели и техните компоненти с по-лек дизайн. Намаляването на теглото е един от най-ефективните методи за намаляване на емисиите на CO2. Изследователи от Fraunhofer са в подкрепа на автомобилната индустрия в нейните усилия с новоразработен модул на разпределителния вал, изработен от термореактивни композитни материали. Този лек модул на разпределителния вал е реализиран в сътрудничество с групата MAHLE и асоциираните партньори Daimler AG, SBHPP / Vyncolit NV и Georges Pernoud. Германското федерално министерство по икономически въпроси и енергетика (BMWi) финансира проекта.

Що се отнася до избора на подходящ полимер, партньорите по проекта избраха термореактивни полимери с висока якост, тъй като те са в състояние да издържат на високи температури и механични и химически натоварвания, причинени от синтетични моторни масла и охлаждащи течности. „Ние допринасяме с ноу-хау за това как да проектираме геометриите на компонентите, така че да отговарят на материала, процеса и всички изисквания“, казва Томас Сорг, изследовател от Fraunhofer ICT. „Модулът на разпределителния вал е разположен до цилиндровата глава, така че обикновено монтира в горната част на силовия агрегат. Тук има особен смисъл да се намали теглото, тъй като това също допринася за намаляване на центъра на тежестта на автомобила. ”

Съсредоточаване върху защитата на климата

Отливките, направени от алуминий, изискват задълбочена преработка след леенето, което води до високи разходи. Термореактивните полимери, подсилени с фибри, позволяват производство в почти готова форма, като по този начин се изисква сравнително малко преработка и води до намалени производствени разходи. Освен това, при до 500 000 единици, експлоатационният живот на термореактивните полимерни форми е значително по-висок от този за алуминиевите отливки с високо налягане. Освен това пластмасите, подсилени с високо съдържание на фибри, имат много по-нисък отпечатък на CO2 в сравнение с алуминия, тъй като този лек метал е много енергоемък за производство.

И има още едно предимство: автомобилните производители могат да сведат до минимум шумовите емисии. Шумните се автомобили са не само досадни, това е и явен недостатък, така че характеристиките на шума, вибрациите и грубостта (NVH) са високо в списъка на факторите, използвани за оценка на качеството на превозното средство. Полимерите имат добри характеристики на демпфериране. „Това прави много лесно да се оптимизират акустичните характеристики на модула на разпределителния вал“, казва Сорг.

Модулът на разпределителния вал се отличава с монолитен дизайн с интегрирани лагери – с други думи, той се произвежда в едно цяло, като по този начин се намалява времето за монтаж в завода за производство на двигатели. Производителите на автомобили получават предварително сглобен модул от своя доставчик и могат да го монтират на двигателя само с няколко прости операции за монтаж. Това елиминира необходимостта от отделна, отнемаща време инсталация на разпределителния вал. Това иновативно решение може да се похвали с допълнително предимство: алуминиевите вложки в силно натоварените области на лагерите на разпределителния вал поемат директните сили.

600 тестови часа на изпитателния стенд на двигателя

По време на първоначалните тестове на изпитателния стенд на двигателя изследователите наблюдават положителни експлоатационни показатели и са демонстрирани икономии на тегло в сравнение с алуминиевата еталонна част. „Можем да произвеждаме модули на разпределителния вал, изработени от термореактивен полимерен материал, много по-лесно от техните аналози, изработени от лек метал, и дори можем да го направим икономично в процес на леене под налягане“, подчертава инженерът. Симулационните изчисления помагат на инженерите да проектират и утвърдят прототипа преди началото на производствения процес. „Въпреки че твърдостта на термореактивния полимер е само една четвърт от тази на алуминия, проектните изчисления ни позволиха да се придържаме към максимално допустимата деформация.“ След 600 часа тестване на изпитвателния стенд на двигателя, лекият конструктивен елемент демонстрира безупречна функционалност в съвременния двигател с вътрешно горене. С помощта на планираните тестове за впръскване на гориво партньорите по проекта искат да докажат функционалността и характеристиките на NVH, като вземат предвид газовите сили на процеса на горене.

Източник: fraunhofer

Коментари