Иновативни системи за уплътнение на нови концепции за двигатели

Многослойната стомана предлага по-големи възможности за уплътняване

Гарнитурите за главата MLS се състоят от два до пет листа пружина или въглеродна стомана, които са притиснати към уплътнителния материал, за да образуват многослойни стоманени гарнитури. За по-добро уплътняване на газове и течности, валцовани участъци около горивните камери и магистралите за масло / охладителна течност увеличават местното уплътняващо налягане (макро уплътняване), докато останалите участъци са покрити частично еластомер за осигуряване на допълнително уплътняване (микро уплътняване).

Оптимална повърхност за по-добро уплътняване

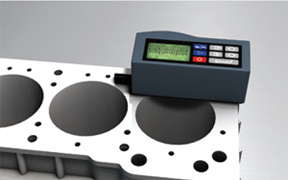

Свойства на уплътняващите повърхности

В бъдеще гарнитурите за главата MLS ще представляват водещата концепция за уплътняване. Днес уплътняването между главата и блока на двигателя се постига почти изключително с помощта на многопластови стоманени гарнитури. Въпреки това не само качеството на гарнитурата на главата е отговорно за перфектното уплътняване. Също толкова важна роля играят повърхностните качества на главата и блока на двигателя.

Изискванията към финишната обработка на повърхността са решаващ фактор за надеждни резултати на уплътняване. Следователно е важно да се спазват определените стойности при монтиране на уплътнения на главата. По този начин няма разлика между композитните уплътнения и MLS уплътнения.

Повърхностни отклонения

Следните отклонения на повърхността водят до намаляване на уплътнителните качества на главата и блока на двигателя:

- Неравност на компонентите

- Изкривяване на компонентите

- Вълнообразност (отклонения в успоредността)

- Неравности (набраздяване и драскотини)

Нормите за повърхностната текстура са дефинирани в DIN EN ISO 4287. Съответните стойности са Rz ≤ 15 μm за грапавост и Pt ≤ 22 μm за дълбочина на профила. Следователно уплътненията на цилиндровата глава трябва да осигуряват цялостни макро- и микрозапечатващи свойства.

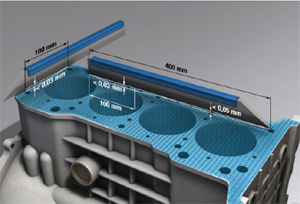

Неравност на компонентите и изкривявания

Неравномерността и изкривяването на компонентите могат да се определят с помощта на права линия. Измерванията се извършват по метода на светлината. Ръбът на изпитвателното устройство се поставя върху повърхността и се премества над отворите за болтове надлъжно и напречно. По този начин всички неравности се виждат от светлината.

MLS гарнитури за глави – оптималното решение за всяко качество на повърхността

Специалният дизайн на многослойни стоманени уплътнения им позволява да се адаптират към всяка текстура на повърхността, при условие че качеството на повърхността е в рамките на определените отклонения.

СЪВЕТ ОТ ЕКСПЕРТИТЕ

При затягането с предписания момент, болтовете на главата се удължават. Поради съображения за безопасност, болтовете на цилиндровата глава трябва винаги да се използват само веднъж.

Уверете се, че спазвате изискванията за качество на повърхността:

- Неравност на компонентите за леките автомобили

- по-малко от 0,03 mm на надлъжно разстояние от 100 mm;

- по-малко от 0,05 mm на надлъжно разстояние от 400 mm;

- по-малко от 0,03 mm на напречно разстояние от 100 mm

- Неравност на компонентите за товарни превозни средства

- по-малко от 0,03 mm на надлъжно разстояние от 100 mm;

- по-малко от 0,10 mm на надлъжно разстояние 1000 mm;

- по-малко от 0,03 mm на напречно разстояние от 100 mm

- кривините

- максимум 10 μm при разстояние на вълната ≥ 8 mm

- грапавост

- Rz ≤ 15 μm

- Rmax ≤ 20 μm

Източник: Victor Reinz

Коментари